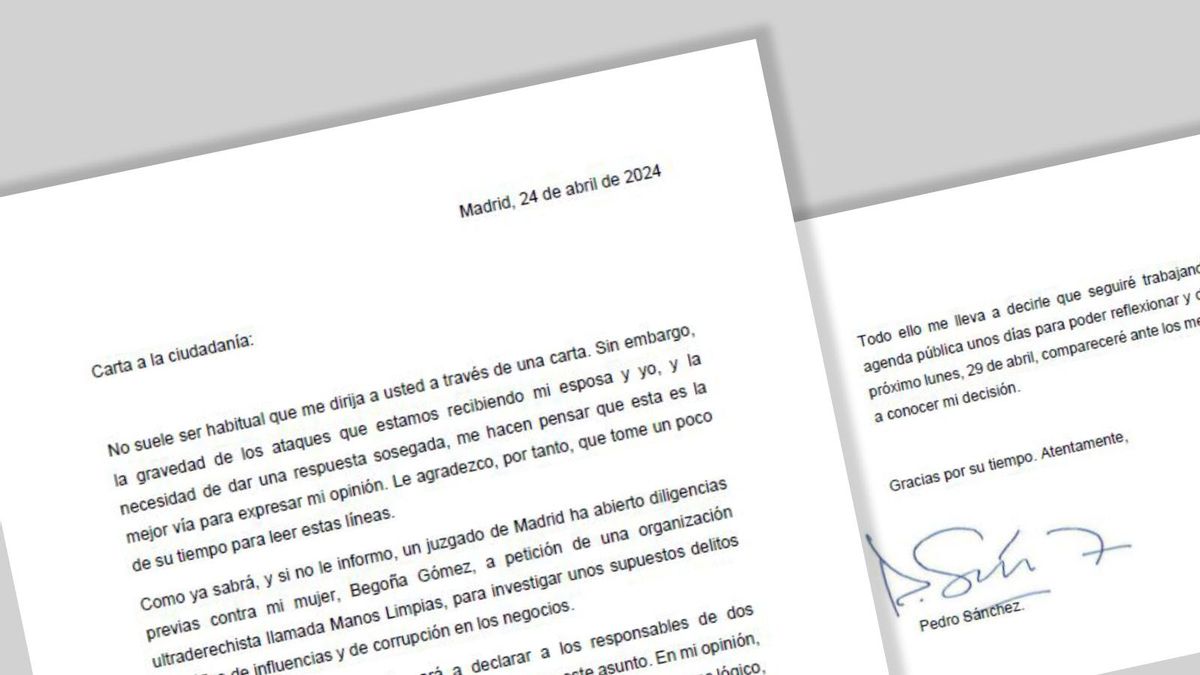

🎙 PODCAST | El último giro de Pedro Sánchez: claves de una decisión arriesgada

Monotsukuri: inconformistas desde la producción

En términos de economía de escala no es lo mismo producir 10 millones de coches al año, que un millón. La forma de optimizar compras, recursos y tecnología pasa por lo general por la fórmula de replicar sin pausa un modelo o una familia de modelos, que terminan evidenciando su parentesco.

Pero a Mazda, que produce alrededor de 1,3 millones de automóviles, fundamentalmente en sus factorías de los alrededores de Hiroshima, las fórmulas de la competencia no le servían de nada. No solo se trataba de una necesidad de subsistencia: también de coherencia y satisfacción de las expectativas de los clientes.

Así las cosas, en 2003 la marca presentó un proceso encaminado a obtener los mismos beneficios de las producciones de gran volumen, jugando a una escala menor. Desde 2007, el Monotsukuri forma parte del día a día de la marca, y en 2013 esta filosofía de trabajo fue premiada por su revolucionario concepto por el gobierno japonés.

Tres pilares coordinados: planificación, arquitectura y producción

El debate iniciado sobre cómo conseguir economías de escala en cada vehículo producido llevó pronto a poner en entredicho la forma en la que se desarrollaban hasta ese momento. Por un lado, el equipo de diseño dejaba volar su imaginación. El de producción se encontraba después con un producto no siempre fácil de replicar en su escala técnica: pliegues, curvas o intersecciones perdían fidelidad respecto al modelo de estudio. Y al final, el equipo de compras debía suplir las dificultades empleando más material, en ocasiones más caro y pesado. La secuencia además incrementaba los tiempos de espera por cada retorno al punto anterior, y la ineficiencia terminaba por contaminar un buen concepto.

La planificación integrada pone en común a todos los equipos desde el mismo modelo de arcilla. Solapando su atención antes y después de los puntos en los que normalmente recibían el paquete, se llega ahora al consenso de una parte fija que permite pensar en el aprovechamiento de formas y elementos a largo plazo, sin menoscabo de las variaciones que darían lugar a nuevos modelos: la denominada parte variable.

Trabajar con la idea clara de una parte fija o nuclear tiene como consecuencia el nacimiento natural de estructuras y plataformas comunes entre modelos. Más que padecer de estandarización, los modelos Mazda se benefician de una plataforma óptima que se puede medir incluso en la forma en la que se aprovecha ahora el material que compone la carrocería. Si antes, por ejemplo, el grosor de una pieza venía determinado por el punto más crítico, ahora esa misma pieza se compone como un rompecabezas en el que cada pieza se optimiza de forma independiente. Se ahorra peso, se administran tratamientos solo allí donde se hacen falta, como los referidos a la protección frente a la intemperie, se aprovechan mejor los cortes de la chapa de acero…

Por último, la línea de montaje también se beneficia de esta concepción unitaria de la gama Mazda. Por la misma cadena, pasan distintos modelos, de forma que, sin incrementar el tamaño y los recursos de las plantas, los equipos encargados de satisfacer la demanda comercial pueden ajustar la producción de manera muy rápida a picos o valles exigidos por el mercado.

El resultado, se observa a simple vista. Entre el concept car Takeri y el Mazda 6 más reciente apenas hay diferencias. Los volúmenes y elementos previstos en la mesa de diseño pasan a la serie sin contemplaciones. Y por dos años consecutivos, el Mazda 3 y el Mazda 6 han entrado en el trio finalista del World Car Desing of the Year, más que ninguna otra marca. De hecho, el año pasado el MX-5 se alzó con dicho galardón, mientras que la gama al completo obtuvo diversos premios de diseño Red Dot.

Para el futuro próximo, la traslación del concepto a las plantas de Mazda fuera de Japón (China, Tailandia y Salamanca – México) permitirá por fin suministrar al menos la mitad de la producción más allá del área de Hiroshima, donde el Monotsukuri nació hace casi 15 años.

Plantearse de nuevo un trabajo convencional. Adoptar un punto de vista fuera de lo común. Con todos estos conceptos en mente, Mazda ha desarrollado el nuevo CX-5. En dicho proceso se llevaron a cabo varias reuniones informativas en la sede de la marca en Hiroshima —¡hasta con 1500 asistentes!—, en las cuales los líderes del equipo explicaron los objetivos de desarrollo.

Todas esas iniciativas no se limitaron a Japón; los ingenieros de Mazda visitaron los principales mercados de Mazda en todo el mundo, para dar explicaciones preliminares sobre el concepto del desarrollo y la visión del producto. Así, el resultado ha sido la creación de un nuevo CX-5 que, a día de hoy, es la expresión más evolucionada de la filosofía centrada en el ser humano de Mazda.